Изготовление печатных форм тампонной печатиТехнология изготовления стальных форм тампонной печати Технология изготовления фотополимерных форм тампонной печати

Тампонная печать применяется в упаковочном производстве для нанесения изображения на упаковку, изготовленную из материалов с неровной поверхностью или имеющую сложную геометрическую форму. Эта технология является разновидностью офсетной печати и позволяет использовать печатную форму глубокой, плоской или высокой печати, Наибольшее применение в тампонной печати получили формы с углубленными печатающими элементами, изготовленные на ленточной стали и на стальных или фотополимеризующихся пластинах. Процесс печатания с таких форм предусматривает нанесение печатной краски на всю поверхность печатной формы, а затем ее удаление с пробельных элементов ракелем. Основные технические требования к печатной форме тампонной печати:

Применение ракеля для удаления краски с пробельных элементов требует чистоты поверхности и ее высокой устойчивости к истиранию. Требования к печатным формам для тампонной печати определяются также их назначением и условиями, в которых они будут работать. Технология изготовления стальных форм тампонной печатиСтальные печатные формы тампонной печати изготавливаются из стальных заготовок или ленточной стали. Печатные формы на стальных пластинах применяют для воспроизведения штриховых изображений и отличаются очень высокой тиражестойкостью (до 2-3 млн. оттисков). Технологический процесс изготовления печатных форм на стальных пластинах включает следующие операции:

Стальные пластины могут как изготавливаться непосредственно на производстве, так и приобретаться у специализированных фирм. Необходимо отметить, что некоторые фирмы изготавливают полностью подготовленные к экспонированию пластины с уже нанесенным копировальным слоем.

Оборудование и расходные материалы для изготовления металлических форм При изготовлении пластины на своем производстве сначала необходимо сделать ее заготовку. Все стадии процесса создания заготовки должны обеспечивать получение формных пластин с необходимыми чистотой поверхности и параллельностью плоскостей. Стальные пластины, как правило, изготавливают из закаленной инструментальной стали с малым содержанием хрома, имеющей твердость 60-70 ед. по шкале Роквелла. Обычно это углеродистые марки стали: СТ55, СТ60, СТ65, СТ70, СТ50Г, СТ60Г, СТ65 - или легированные марки: 13Х, 9ХС, ХВСГ, ХВГ. Также можно применять легированную конструкционную сталь. В некоторых случаях используют латунь. При производстве формы из относительно мягких материалов, например меди или латуни, для повышения твердости ее поверхностного слоя можно использовать гальваническое наращивание хрома или никеля на заготовку или на готовую форму. После выбора материала будущей формы приступают к изготовлению заготовки пластины. Этот процесс выполняют, как правило, с помощью металлообрабатывающего оборудования. Из стального бруска фрезеруют заготовку, снимают заусенцы, а со всех ребер - фаски. После снятия фасок заготовку со всех сторон шлифуют. Затем проводят термообработку, закаляя заготовку в масле до твердости 60-70 ед. по Роквеллу. После термообработки заготовку шлифуют по двум плоскостям. Далее проводят термообработку на старение: в течение 24 часов заготовку пластины варят в масле при температуре свыше 100 °С. Благодаря этой операции достигается снятие внутренних напряжений в металле, которые могут вызвать деформацию пластины при последующих операциях изготовления формы, связанных с нагревом. На заключительных операциях изготовления заготовок выполняют чистовую шлифовку на параллельность сторон и лекальную обработку. При чистовой шлифовке рабочую плоскость заготовки доводят до 8-9-го класса чистоты, а затем при лекальной обработке - до 10-12-го класса чистоты. Доводку рабочей поверхности выполняют, как правило, вручную на шабровочных плитах с применением полировальных паст. Заключительные операции изготовления заготовки пластины для форм тампонной печати обеспечивают создание ровной и гладкой поверхности, необходимой для хорошего снятия ракелем печатной краски с пробельных элементов формы в процессе печатания. Когда заготовка для пластины готова, можно приступать к работе над печатной формой тампонной печати. Изготовление формы начинают с обезжиривания поверхности пластины кашицей из мела и венской извести или щелочным раствором с помощью щетки. Затем пластину декапируют1 раствором соляной кислоты и промывают водопроводной водой. Сразу после этого пластину высушивают под струей воздуха комнатной температуры или подогретого до температуры не выше 50 °С.

Машина для травления фирмы Printing International Следующая операция - нанесение копировального слоя - может осуществляться различными способами: распылением, центрифугированием или окунанием. Для изготовления печатных форм на стальных пластинах с углубленными печатающими элементами используют негативные копировальные слои на основе природных веществ растительного и животного происхождения и на основе синтетических полимеров. Наиболее часто используют копировальные растворы на основе поливинилового спирта и желатина. Одним из существенных недостатков хромированных копировальных слоев является их нестабильность, то есть изменение рабочих свойств с течением времени, вызванное эффектом темнового дубления. Это обстоятельство вынуждает готовить подобные копировальные растворы и наносить их на пластины непосредственно в процессе изготовления формы. Для нанесения копировального раствора методом окунания необходимо иметь следующее оборудование и приспособления: ванну для нанесения слоя, держатель пластины, подставку для сушки и сушильный шкаф. Обезжиренную и высушенную пластину помещают в держатель, который должен соответствовать пластине по размеру и быть изготовленным из стойкого к коррозии материала. Пластина покрывается копировальным слоем посредством окунания в ванну, также изготовленную из стойкого к коррозии материала, например из нержавеющей стали. Для экономии расхода копировального раствора ее основание должно быть узким. Пластину погружают в копировальный раствор вертикально. После того как она полностью погрузится в раствор, ее медленно вынимают и устанавливают на подставку. Следует обратить внимание на то, что скорость выемки пластины и вязкость копировального раствора оказывают влияние на толщину копировального слоя, которая, в свою очередь, влияет на время экспонирования и проявления, а также на стойкость к травящему раствору. Чтобы избежать затеков по краю пластины, на подставку предварительно кладут фильтровальную бумагу. Пластину ставят на эту бумагу и прислоняют обратной стороной к стенке уголка. Время от времени следует поворачивать пластину в вертикальное положение, чтобы бумага впитывала накопившийся на краю копировальный раствор. Когда натек копировального слоя прекратится, пластину оставляют до ее полного высыхания. Часто для ускорения процесса сушки применяют сушильный шкаф, где копировальный слой высушивается при повышенной температуре. После формирования на поверхности пластины копировального слоя производится экспонирование пластины через фотоформу в копировальной раме. Копировальная рама должна позволять экспонировать пластины толщиной до 10 мм. В качестве фотоформ используются позитивы с нечитаемым (зеркальным) изображением. Для изготовления фотоформ рекомендуется использовать матированную фототехническую пленку. В процессе экспонирования пластины через позитивную фотоформу под вакуумом происходит задубливание копировального слоя на пробельных элементах. Полученную копию проявляют, удаляя незадубленный копировальный слой с печатающих элементов. Далее копию переносят в ванну с раствором метилвиолета и окрашивают. Покраской достигается лучший контраст, что облегчает контроль пластины. Интенсивность окраски зависит от времени нахождения копий в красящем растворе. Нормальное окрашивание достигается в течение 10-30 с. После окрашивания пластины производится химическое дубление копировального слоя для увеличения его стойкости к травящему раствору. Далее копию промывают струей воды и высушивают воздухом. Высохшую копию термически обрабатывают, а затем производятся ее обмазка лаком и ретушь.

Схема технологического процесса изготовления фотополимерной печатной формы: а - экспонирование через фотоформу, б - экспонирование через растровую сетку, в - вымывание, г - дополнительное экспонирование, д - сушка, е - термообработка Подготовленную вышеописанным способом копию подвергают травлению раствором хлорного железа или 62% азотной кислотой. При этом копию погружают в ванну с травящим раствором. Ванна должна быть изготовлена из синтетического материала и снабжена крышкой, чтобы по возможности уменьшить испарение раствора. В процессе травления рабочую поверхность копии периодически протирают тампоном в течение 5-20 мин, в зависимости от требуемой глубины печатающих элементов формы. Качество процесса травления контролируют с помощью лупы. Время травления определяют по предварительному тесту. Оно зависит от состояния травящего раствора и его температуры, а также от требуемой глубины печатающих элементов формы. Обычно глубина травления для элементов изображения с тонкими линиями составляет 18 мкм, для остальных частей изображения - 22-25 мкм. По завершении травления форму промывают водой и удаляют лак и копировальный слой. Лак удаляют растворителем, копировальный слой на основе поливинилового спирта - нагретым концентрированным едким натром, на основе желатина - венской известью, а слой на основе ортонафтахинондиазидов - щелочным раствором или ацетоном.

Экспонирующая установка фирмы Printing International В настоящее время стальные пластины редко применяются при изготовлении форм тампонной печати из-за их высокой стоимости. Вместо стальных пластин в последнее время начали использовать ленточную сталь. Ее достоинства: меньшая стоимость, возможности пробивать в стальных листах отверстия и использовать штифтовой метод приводки при многокрасочной печати. Твердость ленточной стали составляет около 50 ед. по Роквеллу, а тиражестойкость печатных форм - 200-300 тыс. оттисков. Процесс изготовления печатных форм на ленточной стали аналогичен вышеописанному. Технология изготовления фотополимерных форм тампонной печатиПечатные формы на фотополимерных пластинах могут быть использованы для воспроизведения как штриховых, так и растровых изображений тиражами от нескольких сотен до нескольких десятков тысяч оттисков. Фотополимерные печатные формы тампонной печати - это формы, у которых пробельные элементы сформированы из фотополимеров - высокомолекулярных соединений, полученных в результате полимеризации под действием УФ-излучения. Фотополимерные пластины имеют многослослойную структуру, включающую основу, фотополимерный слой и защитную пленку. В качестве основы в фотополимерных пластинах служат полиэфирная пленка, алюминиевая или стальная подложка. Использование стальной подложки позволяет закреплять формы в печатной машине магнитным способом. Формирующий изображение слой образуют фотополимеризующиеся материалы, в состав которых обычно входят пленкообразующие полимеры, сшивающие агенты, фотоинициаторы и целевые добавки. Для изготовления фотополимерных пластин широко используются полиамиды, которые обладают хорошими физико-химическими свойствами, в частности устойчивостью к истиранию. Сшивающие агенты в фотополимеризующихся композициях образуют нерастворимую трехмерную структуру. Состав и строение сшивающих агентов определяют механизм процесса структурирования и физико-химические свойства фотополимерных форм. Фотоинициаторы, входящие в состав фотополимеризующейся композиции, а также наполнители, красители, термоингибиторы и другие компоненты гарантируют достижение и сохранность необходимых свойств формы. Толщина фотополимерного слоя может составлять от 25 до 200 мкм. Защитная пленка предохраняет фотополимерный слой от повреждений. Перед началом изготовления печатной формы ее снимают.

Экспонирующие установки фирмы Mascoprint Технологический процесс изготовления печатных форм на фотополимерных пластинах при воспроизведении штриховых изображений включает следующие операции:

При изготовлении фотополимерных печатных форм к фотоформе предъявляются очень жесткие требования:

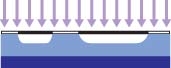

Изображение на фотоформе должно быть зеркально-перевернутое (не читаемое со стороны эмульсии), ее геометрические размеры должны соответствовать формату пластины. Фотоформу рекомендуется изготавливать на фототехнической пленке с матовым эмульсионным слоем. Перед началом изготовления формы с пластины снимается прозрачная защитная пленка, а фотоформа устанавливается по штифтам в экспонирующей установке (копировальной раме). Контакт между фотоформой и фотополимерной пластиной в экспонирующей установке обеспечивается при помощи механического или вакуумного прижима. При механическом прижиме затруднен, а часто и невозможен плотный контакт пластины и фотоформы, что особенно сказывается на качестве форм при воспроизведении изображений с мелкими элементами, в том числе и растровыми. Отсутствие контакта вызывает дефект подкопирования. В настоящее время только около половины представленных на рынке установок оборудованы вакуумным прижимом. В качестве источников света в копировальных рамах применяются лампы, излучающие свет с длиной волны 360-380 нм. Это могут быть металлогалогенные или люминесцентные лампы. Копировальные установки различаются по количеству и мощности установленных ламп, а также по формату. Ввиду малого формата копировальные установки для изготовления форм тампонной печати выпускаются в настольном варианте. Современные модели экспонирующих установок, кроме вакуумного прижима, дополнительно оснащены индикацией величины этого прижима, декомпрессионным вентилем (для быстрого сброса вакуума) и программным цифровым таймером. Эти установки позволяют менять диапазон времени экспонирования в широких пределах, а возможность программирования облегчает работу оператора. На этих установках возможно копирование фотоформы не только на фотополимерные, но и на тонкие стальные пластины. При экспонировании пластины через фотоформу в копировальной раме происходит формирование пробельных элементов. УФ-излучение проходит через прозрачные участки диапозитива и полимеризует слой по всей его толщине, причем в нижней части слоя пробельные элементы расширяются за счет светорассеивания и отражения от основы. В результате этого печатающие элементы приобретают различную глубину: мелкие - меньшую, а крупные - большую. Затем с целью создания опоры для ракеля производят экспонирование сетки-растра. Сетка-растр - это растровый диапозитив с круглой прозрачной точкой, изготовленный на фототехнической пленке с матовым эмульсионным слоем. Он необходим для формирования на печатающих элементах опорных точек, которые препятствуют опусканию ракеля в углубления печатающих элементов. В противном случае ракель удалит краску не только с поверхности пробельных элементов, но и из глубины печатающих элементов, что приведет к неравномерности красочного слоя на оттиске. При этом по всей поверхности печатающих элементов создаются мельчайшие пробельные элементы в виде точек. В качестве сетки-растра используется диапозитив с линиатурой 80-150 лин./см с относительной площадью растровой точки 80-90%. Чтобы при печатании эти точки заливались краской, они должны иметь диаметр 40-60 мкм. Время экспонирования сетки-растра должно быть примерно равно времени экспонирования диапозитива изображения. Далее формную пластину подвергают вымыванию, при этом удаляется неполимеризованный материал с печатающих элементов. Пластину помещают в вымывной раствор при температуре 22-26 °С и протирают плюшевой щеткой. Время вымывания - 1-2 мин, причем не рекомендуется это время превышать (особенно в случае использования водовымывных пластин), так как в случае более длительного вымывания происходит набухание фотополимера, что приводит к быстрому разрушению растровых точек и к снижению тиражестойкости печатной формы. Вымытую пластину ополаскивают свежей порцией вымывного раствора и высушивают под вентилятором. Затем осуществляют контроль изготовленной формы с помощью 8-10-кратной лупы. С целью повышения ее прочности и устойчивости к истиранию пластину подвергают дополнительной засветке в течение 6-10 мин и термообработке. Термообработка осуществляется при температуре 80 °С для водовымывных пластин и 100-120 °С - для спиртовымывных пластин в течение 10-15 мин. Рабочее помещение, где изготавливаются печатные формы, должно быть защищено от пыли и УФ-света, а также оборудовано вентиляцией. Готовые печатные формы, изготовленные на фотополимерных пластинах, хранят в пакете из синтетической пленки, чтобы они не высыхали. Оптимальные условия хранения форм: влажность воздуха - 55%, температура - 18-22 °С. «Мир Этикетки» 10'2002 |

Всё об этикетках