Инсталяция технологии Kodak

Андрей Крылов Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Движущей силой развития флексографского способа печати обычно являются требования владельцев брендов к типографиям, касающиеся качественного исполнения их продукции — этикетки или упаковки.

Клиенты типографий обычно бывают недовольны цветопередачей, несоответствием сданного тиража цветопробе, непредсказуемым результатом при повторном тираже и т.д.

В свою очередь, владельцы типографий стремятся сократить себестоимость изготовления печатной продукции: вложив огромные средства на приобретение нескольких флексографских машин и выяснив, что формные процессы окупаются очень долго, они принимают решение выводить печатные формы на стороне. Таким образом, некоторая часть ответственности за результат печати перекладывается на препресс-бюро.

В Москве и других российских центрах изготовления упаковки такие услуги предлагает несколько фирм.

Компания «ТампоМеханика» работает с 1995 года. В настоящее время она состоит из центрального (и одновременно производственного) офиса в Москве и региональных торговопроизводственных филиалов в РостовенаДону, Минске и Киеве, а также двух обособленных производственных подразделений в Тимашевске и Нижнем Новгороде.

Подготовка флексографских форм (процесс монтажа) для полиграфических предприятий на фирме «ТампоМеханика»

Специалист по решениям для упаковочной отрасли ООО «Кодак» Сергей Томиловский

Одно из направлений деятельности компании — это изготовление для полиграфических предприятий России, Белоруссии, Украины и других стран СНГ печатных флексографских форм аналоговым или цифровым способом. Сюда входят и услуги по монтажу печатных форм на подложку, например для печати по гофрокартону.

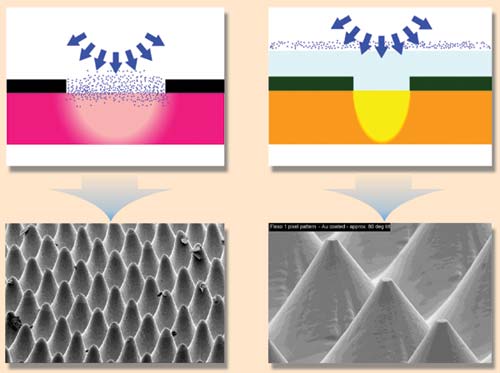

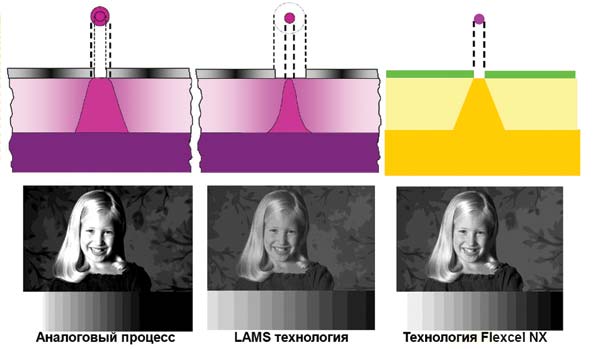

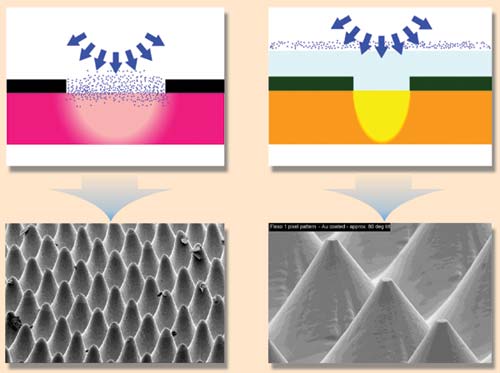

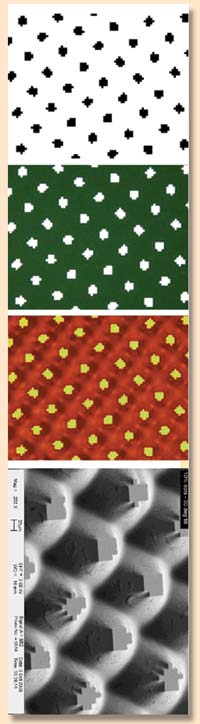

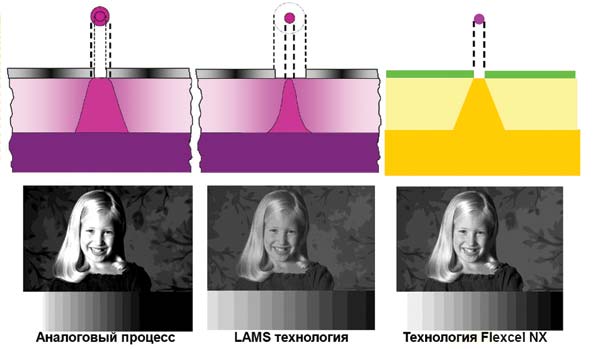

«Пулевидные» вершины растровых точек, полученных по стандартной LAMS-технологии (внизу слева) и растровая точка с плоской вершиной, изготовленная по технологии Kodak Flexel NX (справа). Синими точками обозначены молекулы кислорода, которые проникают через фотоформу (вверху слева — аналоговая стандартная технология) и не проникают через пленку-TIL

Столь долгий срок жизни и развития в российских условиях обусловлен постоянными и продуманными вложениями в новые полиграфические технологии. Запуск в конце апреля такой технологии от фирмыпроизводителя Kodak и послужил поводом для встречи как со специалистами поставщика, так и с сотрудниками фирмы «ТампоМеханика».

Из презентации, которую провел специалист фирмы «Кодак» по решениям для упаковочной отрасли Сергей Томиловский, журналисты узнали о широких возможностях новой флексографской системы Flexcel NX, которая позволяет получить флексографские формы с плоской вершиной растровых точек, но для этого нужно установить программное обеспечение и несколько единиц специального оборудования:

- Kodak Tiff front end — программное обеспечение для приема отрастрированных файлов в формате однобитового TIFF;

- Kodak Trendsetter NX — устройство экспонирования;

- Kodak Flexel NX — ламинатор;

- Kodak Flexel TIL — экспонируемая пленка;

- Kodak Flexel NXH — флексопластина. Пластины на данный момент выпускаются двух форматов: 610x762 мм, 800x1067 мм. Оборудование для большего формата 1067x1524 находится в стадии тестирования.

Эта технология появилась в 2008 году, а до России дошла в 2011м. Флексографская печатная форма с плоской растровой точкой по этой технологии может быть получена за пять шагов.

Вывод пленки с нанесенным изображением на экспонирующем устройстве Kodak Trendsetter NX. На этом оборудовании также можно изготавливать печатные формы для офсетной печати

Ламинирование экспонированной пленки TIL к пластине Kodak Flexel NXH на ламинаторе Kodak Flexel NX

Шаг 1. Экспонирование термальной пленки в Kodak Trendsetter NX — вывод TILфотоформы, которая имеет толщину 165 мкм с нанесенным термальным слоем.

Шаг 2. Ламинирование фотоформы TIL к пластине Kodak Flexel NXH. Плотный контакт поверхностей блокирует попадание кислорода, который атакует пластину и является причиной утопленных пулевидных точек. Операция выполняется на ламинаторе Kodak Flexel NX.

Шаг 3. Экспонирование пленки TIL и пластины Kodak Flexel NXH.

Шаг 4. Отделение пластины Kodak Flexel NXH от пленки TIL (деламинирование, снятие TILформы) также происходит на ламинаторе Kodak Flexel NX.

Шаг 5. Стандартный процесс обработки: экспонирование, вымывание, сушка и финишинг.

Чем удобна плоская вершина растровой точки

Цветопередача

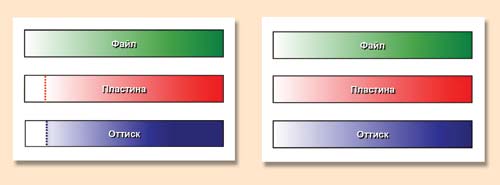

Специалистам известно одно из ограничений флексопечати — это воспроизведение деталей в светах, то есть аналоговая и цифровая лазерные технологии позволяют получить точки размером до 30 микрон. Изза печатных ограничений флексо часто применяется метод bump curve для закрепления минимального размера точек, что снижает уровень печати полутоновых оттенков. Система Flexel NX обеспечивает передачу всех уровней оттенков серого при печати, увеличивая разрешение как ярких, так и темных участков шкалы, поскольку технология Flexel NX позволяет получать точки до 10 микрон. Это дает возможность подчеркнуть градацию ярких участков и использовать все оттенки серого, то есть флексопечать приближается по цветопередачи к офсету.

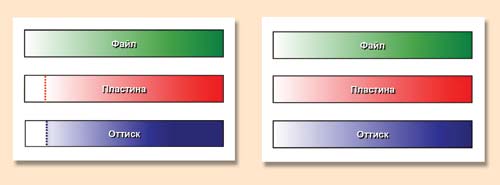

Сравнение возможностей цветопередачи аналоговой технологии (слева) и Kodak Flexel NX. Для того чтобы «не завалить» света в процессе допечатной подготовки, необходимо провести корректировку оригинала, так как на пластине пропадает растр первых 10% градационной шкалы. Технология Flexel NX исключает операцию корректировки

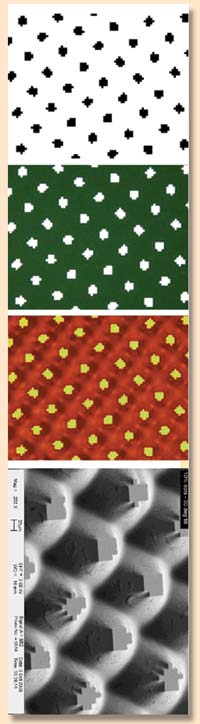

Поэтапное получение флекографской формы с плоской растровой точкой: а — точка на оригинале; б — точка на пленке; в — экспонирование флексопластины; г — микрофотография готовой флексографской формы

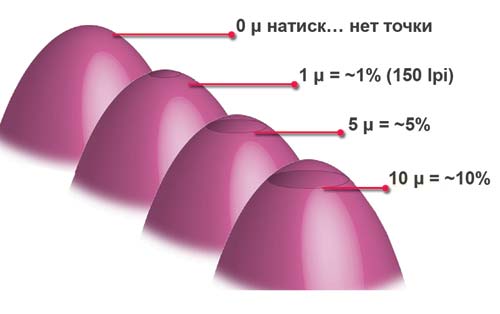

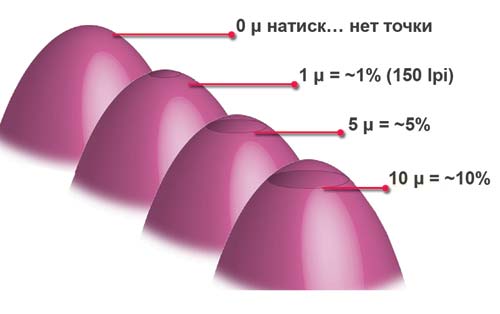

Если давление на растровую точку равно нулю, то отсутствует и ее деформация. При увеличении давления деформируется и увеличивается площадь ее вершины, что отрицательно влияет на стабильность печати

Процесс печати

Цифровые флексопластины достаточно чувствительны к вариациям давления, что ведет к нестабильному качеству печати. Округлые пулевидные точки при более высоком давлении при печати получаются большего размера, т.е растискиваются. В то время как точки с плоским верхом позволяют достигнуть большой стабильности при скачках давления.

|

Что такое LAMS-технология?

Технологии флексопечати развивались на протяжении последних 75 лет (традиционная аналоговая система получения флексоформ), а цифровые флексопластины доступны последние 10 лет. Под цифровой флексографией обычно подразумевается LAMS-технология (Laser Ablatable Mask — маска, удаляемая лазером). Эта технология была впервые представлена на выставке drupa 1995 и с тех пор заняла значительную долю европейского рынка.

В цифровой флексографии используются обычные фотополимерные пластины, покрытые черным LAMS-слоем. Толщина LAMS-слоя составляет несколько микрометров, а изображение записывается с помощью инфракрасного лазера (обычно оптоволоконного лазера с длиной волны 1064 нм или лазерных диодов с длиной волны 830 нм).

LAMS-слой заменяет пленку, используемую в традиционном аналоговом способе получения флексоформы. Он полностью удаляется лазерным лучом в нужных для печати местах (абляция). LAMS-слой с записанным изображением называется также «цифровой пленкой» (digital film).

После записи изображения на LAMS-слое цифровая печатная флексографская пластина подвергается дальнейшей обработке так же, как и традиционные пластины, включая основное экспонирование, обратное экспонирование с помощью УФ-излучения, вымывание, сушку, дополнительную обработку.

Удаление LAMS-слоя с цифровой флексографской пластины требует большей мощности лазера примерно в 30 раз, чем запись изображения на термальной офсетной пластине.

Технология Kodak Flexel NX (справа) напоминает каноническую технологию изготовления аналоговых фотополимерных печатных форм (подробнее см. КомпьюАрт № 5’11)

|

«ТампоМеханика» как репроцентр

После запуска технологии на несколько вопросов журнала КомпьюАрт ответил директор по производству фирмы «ТампоМеханика» Владимир Кислицын.

КомпьюАрт: Расскажите о флексографском направлении вашей фирмы — как оно возникло, каковы принципы работы с заказчиками, как боретесь с браком?

Владимир Кислицын: «ТампоМеханика» — это не только поставщик полиграфических товаров ведущих мировых компаний, но и производитель печатных форм (репроцентр) для различных технологий печати, в частности для флексографии.

Наш репроцентр был организован в 1999 году на базе московского офиса. Сегодня производство нашей компании объединяет четыре площадки в разных городах России общей площадью более 2400 м2, оборудованных современной эффективной техникой и высокоточными измерительными приборами.

Пробопечатное устройство фирмы Epson

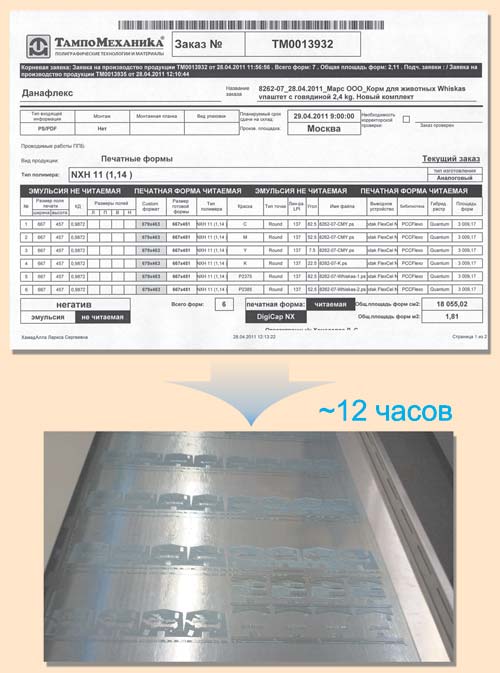

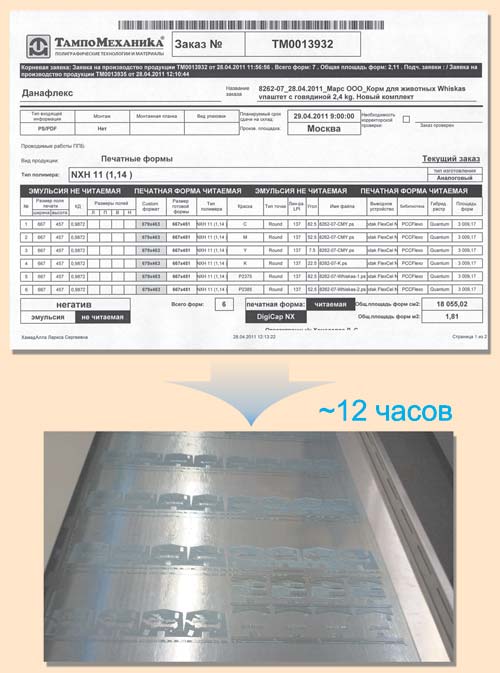

Пример формы заявки на изготовление комплекта флексоформ для печати упаковки корма для животных Whiskas и готовый комплект. После принятия заявки в работу заказ (без монтажа) будет готов примерно через 12 часов

Основной принцип нашей работы: «Качественная продукция — надежно и точно в срок». Для этого на нашем производстве активно используются цифровые технологии, которые обеспечивают не только высокую точность передачи данных, но и более быстрый рабочий процесс. На каждом технологическом этапе осуществляется контроль качества, что гарантирует стабильный результат.

Так, в 2000 году «ТампоМеханика» стала первым репроцентром в России, изготавливающим флексографские печатные формы по цифровой технологии. В 2003м компания первой стала производить флексоформы сверхбольшого формата, а в 2006 году первой предложила своим клиентам услуги прямой печати по гофрокартону при использовании монтажей, собранных машинным способом.

В компании специальные лаборатории по проверке качества сырья и готового продукта позволяют изучать особенности материалов и получать данные для коррекции технологических процессов.

Все это время мы создаем условия для комфортной работы с заказчиками. Начинается всё с поступления на наш сервер информации от заказчика. Далее формируется заявка на производство продукции, в нашем случае — вывода комплекта флексоформ, которая попадает к начальнику смены. Он планирует прохождение заказов. Печатные монтажи форм делаем в течение двух суток.

Конечный продукт предпечатной подготовки файла — это постскрипт, который укладывается в «горячую» папку, а дальше происходит «риповка» файла. До вывода формы файл должен проверяться корректорами.

Что касается борьбы с браком, то у нас четыре специалиста, которые проверяют заказы на входе и на выходе. Мы вышли на цифру 0,4% брака — это лучший показатель на сегодняшний день. Тем не менее имеется пресловутый человеческий фактор, когда, например, дизайнер заказчика не заметил брак при верстке, неправильно откорректировав изображение. При монтаже печатных форм на астралон сократить брак помогает проборпечатный оттиск. С его помощью видна правильность совмещения всех фрагментов изображения.

Автоматизация прохождения заказа нужна для достижения оптимальных результатов в производстве — все процессы внутри компании осуществляются согласно принципам международного стандарта ISO 9001:2000.

Мир Этикетки 6'2011

|