CtP для флексографской и глубокой печати

Ю.Н. Самарин, доктор техн. наук, МГУП

Технология Computer-to-Plate, являющаяся основным способом изготовления печатных форм в странах с высокоразвитой полиграфией, в последнее время стала широко внедряться на отечественных предприятиях. Это обусловлено тем, что сегодня у нас уже созданы реальные условия для ее внедрения.

По своей сути технология CtP представляет собой управляемый компьютером процесс изготовления печатной формы методом прямой записи изображения на формный материал. Этот процесс, реализуемый с помощью однолучевого или многолучевого сканирования, характеризуется высокой точностью, так как каждая пластина является первой оригинальной копией, изготовленной на основе одних и тех же цифровых данных. В результате удается повысить резкость точек, точность приводки и воспроизведения всего тонального диапазона исходного изображения, снизить растискивание растровой точки, а также значительно ускорить подготовительные и приладочные работы на печатной машине.

Лазерная запись флексографских форм

Изготовление флексографских печатных форм по технологии ComputertoPlate может осуществляться двумя способами: прямым лазерным гравированием флексографских форм и с использованием маскированных фотополимеров.

При прямом гравировании формирование печатных элементов происходит путем непосредственной обработки исходного материала (резины или специальных полимеров) лучом лазера, причем готовая форма получается сразу после лазерной обработки (рис. 1). Главное достоинство этой технологии состоит в том, что форма изготавливается за один технологический этап на одной единице технологического оборудования.

Прямое гравирование уже давно и широко используется на предприятиях флексографской печати для изготовления резиновых печатных форм, причем технологические установки, работающие по этому методу, позволяют гравировать замкнутые изображения, то есть формировать бесконечный рисунок.

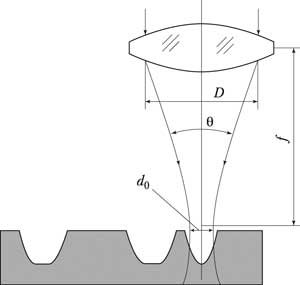

Рис. 1. Схема прямой лазерной гравировки: D и f — апертура и фокусное расстояние линзы;  — расходимость луча, d0 — диаметр пятна — расходимость луча, d0 — диаметр пятна

Обычно в лазерных установках прямого гравирования применяется газовый СО2лазер, излучение которого (10,6 мкм) хорошо абсорбируется различными материалами, например резинами различного состава. Гравирование рельефного изображения требует применения лазеров большой мощности — от 50 до 1000 Вт.

Недостатки систем прямого лазерного гравирования:

• необходимость удаления продуктов горения;

• высокое энергопотребление;

• необходимость периодической замены силовых элементов лазеров.

Кроме того, СО2лазеры не могут обеспечить запись изображения с линиатурами выше 133160 lpi изза большой расходимости пучка излучения q. Для высоких линиатур записи размер элементарной точки изображения должен составлять 1012 мкм. Диаметр пятна сфокусированного лазерного излучения должен определенным образом соответствовать вычисленному размеру точки изображения. Известно, что при правильной организации процесса лазерного гравирования пятно лазерного излучения должно быть несколько больше теоретического размера точки — тогда между смежными строками записанного изображения не остается необработанного материала. Увеличение пятна в 1,5 раза дает оптимальный диаметр пятна лазерного излучения: d0=1520 мкм. Однако диаметр пятна излучения СО2лазера обычно составляет около 50 мкм, поэтому печатные формы, полученные прямым гравированием с помощью СО2лазера, применяются главным образом для печатания обоев, упаковки с несложными рисунками, тетрадей, то есть там, где не требуется высоколиниатурная растровая печать.

Изготовление флексографских форм по технологии CtP с применением маскированных фотополимеров получило широкое распространение в производстве высококачественной печатной продукции. В качестве основы маскированных фотополимеров используются фотополимеризующиеся композиции, хорошо зарекомендовавшие себя при аналоговом изготовлении печатных форм. Главной отличительной особенностью цифровых формных материалов является наличие тонкого (несколько микрометров) масочного покрытия, поглощающего лазерное излучение. Это покрытие удаляется с поверхности формной пластины в процессе экспонирования инфракрасным лазером. В результате на поверхности пластины создается негативное изображение, заменяющее фотоформу при последующем экспонировании УФсветом. Поскольку маскированные фотополимеры разработаны на основе традиционных фотополимеров для флексографии, процессы их обработки одинаковы.

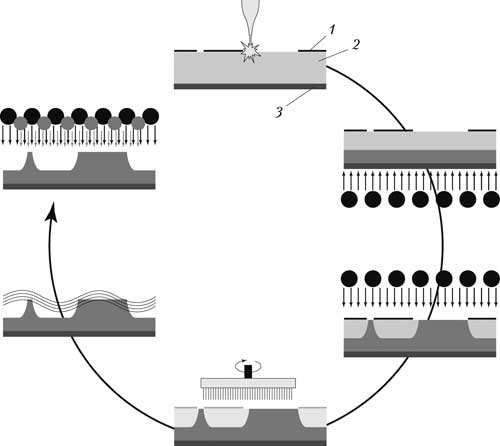

Рис. 2. Технология получения флексографской печатной формы, использующая прямую запись изображения на формный материал

На рис. 2 показана последовательность операций изготовления флексографской формы на пластине, содержащей масочный слой 1, слой фотополимера 2 и подложку 3. После удаления лазером масочного слоя в местах, соответствующих печатающим элементам, экспонируется прозрачная подложка с целью создания основы фотополимерной формы. Экспонирование для получения рельефного изображения осуществляется через негативное изображение, созданное из масочного слоя. Затем проводится обычная обработка, состоящая из вымывания незаполимеризовавшегося фотополимера, промывки и доэкспонирования с одновременной сушкой.

Сокращение технологического цикла изготовления форм за счет отсутствия фотоформ позволяет не только упростить допечатный процесс, но и избежать ошибок, связанных с использованием негативов:

• отсутствуют проблемы, возникающие вследствие неплотного прижима фотоформ в вакуумной камере и образования пузырей при экспонировании фотополимерных пластин;

• не существует потери качества, вызванного попаданием пыли или других включений между фотоформой и пластиной;

• не происходит искажения формы печатающих элементов изза низкой оптической плотности фотоформ и так называемой мягкой точки;

• отсутствует необходимость работы с вакуумом;

• профиль печатающего элемента оптимален для стабилизации растискивания и точной цветопередачи.

При экспонировании монтажа, состоящего из фотоформы и фотополимерной пластины, в традиционной технологии свет, прежде чем достичь фотополимера, проходит через несколько слоев: серебряную эмульсию, матированный слой и основу фотоформы, пленку вакуумной копировальной рамы. При этом свет рассеивается в каждом слое, а также на границах слоев. В результате растровые точки получают более широкие основания, что приводит к увеличению растискивания. При экспонировании лазером маскированных флексографских пластин нет необходимости создавать вакуум, к тому же здесь отсутствует пленка. Практически полное отсутствие рассеяния света означает, что изображение, записанное с высоким разрешением на слоемаске, точно воспроизводится на фотополимере.

При записи изображения с помощью лазерных систем размер точки на маскированных фотополимерах, как правило, равен 1525 мкм, что позволяет получать на форме изображения с линиатурой 180 lpi и выше.

СtP для изготовления форм глубокой печати

В настоящее время формы глубокой печати изготовляют в основном по технологии CtP с использованием электронномеханических и лазерных гравировальных автоматов.

Форма глубокой печати представляет собой стальной цилиндр длиной до 3,5 м, на который нанесен основной слой меди (рис. 3) толщиной 2 мм и тонкий рабочий слой (тиражная рубашка) толщиной 100 мкм. Для увеличения тиражестойкости готовые печатные формы покрывают тонким слоем хрома (58 мкм).

Рис. 3. Структура поверхности формы глубокой печати

Подготовка формного цилиндра — длительный и сложный процесс, предполагающий использование гальванооборудования для наращивания на цилиндры медного, никелевого и хромового слоев; оборудования для механической обработки цилиндров: проточки и шлифовки основного медного слоя и полировки поверхности тиражной рубашки; а также вспомогательных устройств: тележек и подъемных устройств для транспортирования и установки формных цилиндров.

Печатающим элементом на форме глубокой печати является углубленная ячейка, от объема и размера которой зависит тональность оттиска. Выполняемые резцом или лазерным лучом углубления на форме не могут соединяться между собой и тем более накладываться одно на другое, так как между соседними печатающими элементами обязательно должны оставаться перемычки, служащие при печати опорой для ракеля. Поэтому при гравировании после образования каждой точки резец обязательно должен выйти из материала. Для изменения тона объем печатающего элемента изменяется как за счет варьирования глубины, так и за счет изменения его рабочей поверхности. Размеры пробельных перемычек для всех тонов также различны.

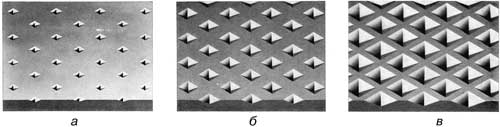

Рис. 4. Фрагмент формы глубокой печати для светлых (а); серых (б) и черных (в) тонов

Печатающие элементы на цилиндре глубокой печати, образованные при электронном гравировании, имеют вид правильной четырехгранной пирамиды, основание которой располагается на поверхности цилиндра (рис. 4). Поверхность скошенных стенок печатающих элементов гладкая, что обеспечивает лучшее восприятие краски бумагой и предотвращает образование осадка краски в углублениях печатающих элементов. Иллюстрационный и текстовый материал гравируются одновременно. Ввиду растрового характера гравируемого изображения текст имеет слегка рваный контур.

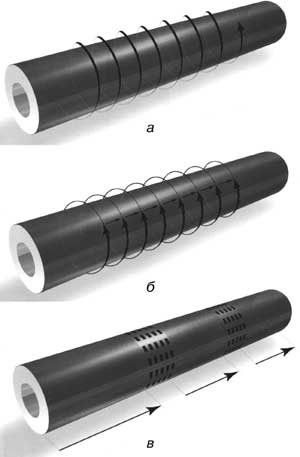

Для механического гравирования цилиндров глубокой печати используются резцы с алмазными наконечниками. Печатающие элементы образуются последовательно, один за другим. Общее время гравирования прямо пропорционально размерам гравируемой поверхности. Изготовление формы глубокой печати можно осуществлять, используя спиралевидное гравирование, гравирование по окружности и режим быстрого прохода (рис. 5). При спиралевидном гравировании (рис. 5а) режущая головка гравирует цилиндр по спирали, непрерывно перемещаясь вдоль образующей цилиндра в течение всего процесса. Режим гравирования по окружности (рис. 5б) предполагает гравирование по замкнутым окружностям с последовательным перемещением головки от одной окружности к другой. Режим быстрого прохода (рис. 5в) используется для быстрого перемещения головки вдоль цилиндра над теми участками цилиндра, которые не предполагается гравировать.

Рис. 5. Режимы гравирования цилиндров глубокой печати

Для сокращения времени изготовления больших форм гравирование производится одновременно несколькими режущими головками, каждая из которых гравирует отдельный участок цилиндра, при этом время гравирования уменьшается пропорционально количеству головок. Такой метод работы вполне возможен, поскольку на больших цилиндрах, как правило, изображение не бывает сплошным и представляет собой отдельные полосы издания, каждая из которых может обрабатываться отдельной головкой.

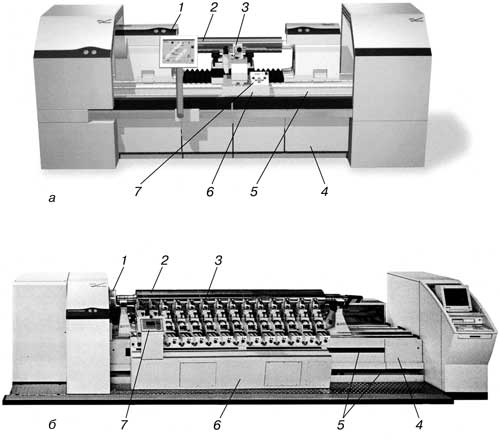

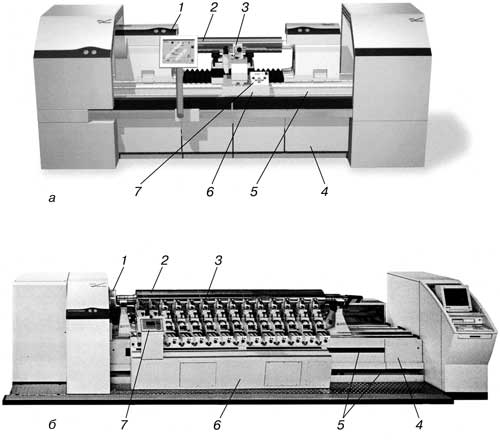

На рис. 6 представлены конструкции двух электронномеханических гравировальных автоматов, один из которых имеет одну режущую головку (рис. 6а), а другой (рис. 6б) — 14 режущих головок. Электронномеханический гравировальный автомат состоит из массивной станины 4, на которую устанавливают формный цилиндр 2. Электропривод 1 осуществляет равномерное вращение формного цилиндра. Вдоль образующей цилиндра по направляющим 5 перемещается каретка 6, на которой расположены одна или несколько режущих головок 3. Управление автоматом производится с пульта 7.

Рис. 6. Электронно-механический гравировальный автомат для изготовления форм глубокой печати

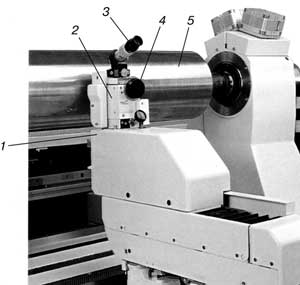

Рис. 7. Режущая головка электронно-механического гравировального автомата

Конструкция режущей головки представлена на рис. 7. Режущая головка 2, закрепленная на регулируемой каретке 1, легко снимается. Это нужно для перехода от одной линиатуры гравирования к другой, что достигается сменой электромеханической части режущей головки. Для регулирования глубины минимального погружения резца в тиражную рубашку цилиндра 5 используют микроскоп 3, установленный на раме головки, и ручку для микрометрической подачи 4. Стружка, образующаяся при гравировании, отсасывается мощным насосом.

Рис. 8. Схема работы режущей головки

Рис. 9. Растры для различных красок

В процессе гравирования управляющие сигналы из системы допечатной подготовки изданий поступают в контроллер электронномеханического гравировального автомата (рис. 8), а затем в цифроаналоговый преобразователь (ЦАП). Преобразованные в аналоговую форму сигналы управления подаются на обмотку электромагнита, якорь которого жестко связан с гравирующим алмазным резцом. Эти сигналы определяют степень погружения резца в медную поверхность формного цилиндра, которая обеспечивается за счет постоянной работы вибратора режущей головки. Частота вибратора составляет от 4 до 9 кГц, и в соответствии с этим алмазный резец гравирует на форме от 4 до 9 тыс. ячеек в секунду. Для исключения неконтролируемых отклонений в процессе гравирования по причине износа резца предусмотрена электронная коррекция.

Глубина и размер по диагонали гравируемой ячейки находятся в определенной взаимосвязи: если при неизменной частоте гравирования изменить частоту вращения цилиндра, то форма и расположение ячеек изменяются. При больших частотах вращения получается удлиненная, а при малых — сжатая сеть ячеек. Возникающий при этом угол «поворота растра» снижает вероятность появления муара. Поэтому при гравировании форм для различных красок предпочтительными являются следующие виды растра (рис. 9): для голубой и пурпурной — с удлиненными (рис. 9а) или сжатыми элементами (рис. 9б), для желтой — более грубый (рис. 9в), для черной — более тонкий (рис. 9г). Например, при заданном растре 70 лин./см эффективная линиатура соответствующих растров выглядит следующим образом: удлиненный/сжатый — 70, грубый — 58 и тонкий — 100 лин./см. Использование тонкого растра значительно улучшает качество воспроизведения шрифтов.

В целях безопасности при эксплуатации электронномеханические гравировальные автоматы оборудуются кожухом, который закрывается и открывается автоматически и постоянно обеспечивает надежную защиту обслуживающего персонала, в том числе от шума.

Для удобства обслуживания тяжелые формные цилиндры должны устанавливаться и регулироваться автоматически. С этой целью используется конструкция открытого соединения подшипника и муфты, которая разработана для различных диаметров цилиндров и позволяет устанавливать гравировальные цилиндры без специального переходного устройства. Конструкция также позволяет подключить систему автоматической загрузки и выгрузки цилиндров.

Для изготовления форм глубокой печати в лазерном гравировальном автомате разработана технология, в соответствии с которой излучение мощного лазера испаряет с поверхности цилиндра специальный состав из эпоксидной смолы. Преимущества этого способа изготовления форм заключаются в высокой производительности: один формный цилиндр длиной 160 см при длине окружности 120 см можно изготовить за 33 мин, включая подготовительные операции. Такой способ обеспечивает высокое качество воспроизведения иллюстраций и мелкокегельного текста.

Установка для изготовления форм при помощи лазера состоит из секции привода цилиндра, секции лазерного экспонирования и блока электронных управляющих устройств.

Принцип изготовления форм глубокой печати состоит в следующем. Вначале на цилиндре обычным химическим способом вытравливают ячейки растра одинаковой глубины (~50 мкм) по всей поверхности. Затем ячейки цилиндра заполняют эпоксидной смолой, напыляемой электростатическим способом. Когда смола затвердеет, цилиндр полируют, в результате чего получают гладкую поверхность. Подготовленные таким образом цилиндры можно хранить как угодно долго. Отполированный цилиндр устанавливают в гравировальный автомат, где он приводится во вращение с частотой 1000 об./мин. На поверхности цилиндра фокусируется при помощи экспонирующей фотоголовки луч СО2лазера, мощность которого изменяется в зависимости от требуемой глубины ячейки. Луч лазера, попадая на ячейку, заполненную эпоксидной смолой, испаряет ее на глубину, пропорциональную мощности луча. Таким образом, изменяя мощность луча лазера, можно получить растровые ячейки разной глубины.

После экспонирования цилиндры готовы к печатанию. При больших тиражах их дополнительно никелируют или хромируют по обычной технологии. После печатания тиража цилиндры подвергают регенерации: удаляют смоляное покрытие и краску, а затем ячейки вновь заполняют эпоксидной смолой и полируют. После этого цилиндр готов для повторного использования. Цикл регенерации может повторяться 510 раз, после чего на цилиндр наращивают новую тиражную рубашку.

На установке получают формы на цилиндрах длиной до 260 см и диаметром до 160 см. Скорость экспонирования — 7,5 мм/мин по длине цилиндра. Линиатура растра — 50300 lpi. Глубина испарения смолы в ячейках — от 0,5 до 3,5 мм. Потребляемая мощность — 35 кВт.

Мир Этикетки 1'2006

|