Стандартизация офсетной печати на картонеИсследование оттисков, полученных из типографий Исследование оттисков, отпечатанных в FOGRA

Основным способом изготовления различных видов продукции из картона, в том числе картонной упаковки, в настоящее время является листовая офсетная печать. Хотя этот способ печати считается наиболее стандартизованным и исследованным, нормы для оценки качества изготовленной на картоне печатной продукции до сих пор не выработаны. Восполнить этот пробел должен исследовательский проект1 немецкого общества FOGRA, о некоторых результатах которого мы и расскажем читателям. Стандарт ISO 12647-2 регламентирует цветовые координаты триадной печати, а также величину растискивания при работе на пяти видах бумаг (табл. 1). Предпринятое FOGRA исследование преследовало цель установить степень соответствия норм ISO 12647-2 условиям печати на упаковочных картонах.

Таблица 1. Характеристики стандартизованных запечатываемых материалов согласно ISO 12647-2

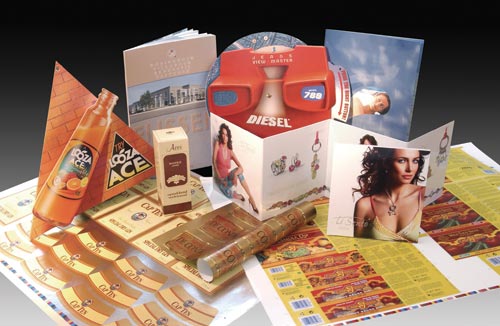

Исследование оттисков, полученных из типографийДля получения репрезентативной выборки материалов в немецкие типографии, специализирующиеся на печати картонной упаковки, были отправлены заявки с просьбой прислать образцы продукции. В результате было собрано несколько десятков образцов печати на картонах класса G массой от 150 до 500 г/м2. Все картоны имели мелованное покрытие лицевой стороны. Колориметрические параметры упаковочных картоновВеличина глянца картонов составляла от 23 до 69%. Колориметрические характеристики более 90% картонов соответствовали материалу № 2 (мелованная матовая бумага) стандарта ISO 12647-2 при измерении на белой подложке. Цвет примерно половины образцов имел небольшое (в пределах установленного стандартом допуска) отклонение в голубую область, у других был желтоватый оттенок. Среднее значение светлоты (L) составило 93±2 единицы. Колориметрические параметры отпечатков на упаковочных картонахРезультаты измерения плашек триадных цветов также оказались близки к показателям, установленным в ISO 12647-2 для мелованной матовой бумаги (табл. 2). Контроль постоянства значений цветовых параметров по длине оттиска выявил отклонение оптической плотности от 4 до 10% и цветовое различие dE до 5 единиц (среднее значение dE составило около 2 единиц).

Таблица 2. Колориметрические параметры плашек на материале № 2 согласно ISO 12647-2

*В стандарте ISO 12647-2 предусмотрены два допуска: первый — на отклонение подписного оттиска от параметров контрактной цветопробы, второй — на отклонение параметров большинства (минимум 68%) тиражных оттисков от подписного оттиска. РастискиваниеРазброс величины растискивания триадных красок оказался достаточно большим: от 8 до 23% (в среднем 13%) — в средних тонах и от 3 до 14% (в среднем 9%) — в тенях. Следует отметить, что особенно высокие значения растискивания были зафиксированы при контроле отпечатков, которые не содержали растровых изображений, а потому величина приращения относительных площадей растровых точек просто не подлежала контролю при печати. Повышенное растискивание характерно и для печати смесевыми красками — от 10 до 36% в средних тонах. Это объясняется необходимостью получения при использовании смесевых красок толстого укрывистого красочного слоя. Средние величины растискивания при триадной печати оказались близки к нормам ISO 12647-2 для мелованной матовой бумаги (табл. 3).

В средних тонах средний разброс значений растискивания по формату оттиска для цветных триадных красок составил 2%, для черной краски — 3%. В тенях средний разброс значений для всех красок составил менее 2%. Влияние лакированияДля отделки картонной упаковки часто используется лакирование. Лак изменяет оптические свойства красочного слоя — повышает его глянец или придает матовый эффект. Если лак имеет цветовой оттенок, он изменяет и колориметрические характеристики отпечатка. Измерение полученных из типографий образцов показало, что лакирование позволяет увеличить глянец оттисков на 20-40%. Среднее цветовое различие dE между нелакированным и лакированным запечатанным материалом составило около 2 единиц. Колориметрические параметры оттиска после лакирования изменились для разных красок на различную величину, причем спектрофотометрические измерения показали, что все краски после лакирования становятся «темнее»2, а у цветных красок повышается насыщенность. Сильнее других «темнеет» черная краска — цветовое различие для нее достигает 7 единиц. Вероятно, эффект «потемнения» красок при измерении спектрофотометром с геометрией 0/45є объясняется увеличением зеркальной составляющей. Следует отметить, что черная краска, глянец которой до лакирования на всех образцах заметно уступал глянцу цветных красок, после лакирования выглядела такой же глянцевой, как и цветные краски.

Исследование оттисков, отпечатанных в FOGRAПостановка задачиДля исследования влияния параметров печатного процесса на качество оттисков в FOGRA была выполнена тестовая печать на пяти марках картона толщиной от 430 до 570 мкм, плотностью 300 и 350 г/м2 и с глянцем от 41 до 63%. Колориметрические параметры картонов соответствовали параметрам материала № 2 согласно стандарту ISO 12647-2. Печать выполнялась на листовой офсетной машине Heidelberg Speedmaster SM74 двумя комплектами офсетных триадных красок. Исследовалось влияние на качество оттисков следующих факторов:

На каждом десятом оттиске с помощью спектрофотометрической системы Heidelberg Image Control выполнялось 177 измерений различных параметров качества.

Таблица 3. Величина приращения относительных площадей точек (растискивания) согласно ISO 12647-2

Результаты измеренийОба комплекта триадных красок соответствовали требованиям стандарта ISO 2846-1. После замены красок разница цветовых параметров плашек dE составила в среднем 4 единицы. Дополнительная настройка печатной машины позволила уменьшить dE до 2 единиц. Изменение оптической плотности составило от 10 до 20%. Разница реологических параметров красок обусловила изменение растискивания в средних тонах на 2-7%. Максимальное значение dE при замене запечатываемого материала составило 3 единицы, после корректировки настроек печатной машины значение dE уменьшилось до 2 единиц. Максимальное изменение растискивания составило 8% в средних тонах и 5% в тенях. Изменение колориметрических параметров оттиска, а также растискивания обусловлено не только цветовыми различиями картонов, но и их разной впитывающей способностью. Изменение производительности машины с 6 до 8 и 10 тыс. отт./ч, уменьшение подачи увлажнения на 10%, а также увеличение зазора в печатной паре на 20 и 50 мкм обусловили цветовое отклонение около 2 единиц. Наибольшее цветовое отклонение — более 16 единиц — вызвало увеличение подачи увлажняющего раствора на 20%. Причиной тому является эмульгирование цветных красок (черная краска не эмульгировала). Ни одна из перечисленных настроек печатной машины не оказала заметного влияния на величину растискивания — ее изменение составило не более 2,5%. Максимальное цветовое различие оттисков в тираже составило 3,2 единицы при средней величине dE равной 1,4 единицы. Максимальное отклонение значения относительной площади растровых точек оказалось равно 4% при среднем значении 1,9%.

ВыводыАвторы исследования сделали следующие выводы:

1 Poller M., Wordel H., Gemeinhardt J., Loibl D. Richtwerte fur die Standardisierung des Verpackungsdrucks. Forschungsbericht Nr.32.131. Munchen, 2005. 2 Точнее, измеряются прибором как более темные. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||