Определение характеристик ОПП-пленки

Основные физические свойства

Технологические свойства

Свариваемость

Оптические свойства

Эксплуатационные свойства

Специалисты-практики часто интересуются, каким образом производители этикеточных и упаковочных материалов определяют характеристики указанные в спецификациях этих материалов. Предлагаем вниманию читателей описание методик тестирования пленки из ориентированного полипропилена (ОПП), применяемых компанией ExxonMobil. Некоторые из этих методик основаны на рекомендациях Американского общества по испытанию материалов (American Society of Testing Materials, ASTM), другие разработаны как внутренние стандарты компании.

Основные физические свойства

Толщина

Толщина пленки определяет такие ее свойства, как паронепроницаемость, прозрачность, прочность, эластичность и др. Как правило, при увеличении толщины пленки ее паронепроницаемость (а также другие барьерные свойства) и прочность растут, а прозрачность и эластичность уменьшаются.

Для измерения толщины ОППпленок в большинстве случаев можно использовать механический микрометр (рис. 1). Исключением являются кавитационные пленки, толщину которых следует измерять с помощью оптических микрометров.

Рис. 1. Механический микрометр

Удельная масса

Удельная масса (масса 1 м2 пленки) характеризует расход материала при производстве этикетки и упаковки и определяется плотностью материала и его покрытий, а также толщиной пленки. У ОПП удельная масса меньше, чем у полиэтилена высокого и низкого давления, нейлона, ориентированных полиэфирных пленок и целлофана, что характеризует ОПП как очень экономичный материал.

Измерение удельной массы выполняется путем взвешивания образцов определенной площади на весах (рис. 2). Компания ExxonMobil рекомендует взвешивать образцы площадью не менее 1940 см2.

Рис. 2. Взвешивание образца ОПП-пленки

Технологические свойства

Смачиваемость

Смачиваемость поверхности ОППпленки жидкостями и коллоидными системами — очень важная характеристика, поскольку определяет печатные свойства материала. При хорошем смачивании жидкость растекается по поверхности пленки, при плохом — собирается в капли. Смачивание ОППпленки печатной краской, лаком, адгезивом или расплавом полимера можно рассматривать как результат межмолекулярного взаимодействия в зоне контакта трех сред: твердой (пленки), жидкой (краски, лака, клея или расплава) и газообразной (воздуха). Характер этого взаимодействия зависит от поверхностных энергий пленки и жидкости. Для хорошего смачивания поверхностная энергия пленки должна быть больше, чем поверхностная энергия жидкости.

Рис. 3. Тестирование смачиваемости

Тест выполняется в соответствии с процедурой ASTM D 2578 и заключается в обработке поверхности образца пленки тестовыми жидкостями (формамид в целлюлозном растворителе) с известными поверхностными энергиями. Жидкости наносятся на участок образца площадью около 2,5 см2 с помощью ватного тампона (рис. 3). Считается, что поверхностные энергии пленки и жидкости равны, если жидкость сохраняет первоначальную форму на поверхности пленки в течение двух секунд, а затем собирается в капли. При каждой итерации теста жидкость должна наноситься на новый участок пленки.

Коэффициент трения скольжения

Коэффициент трения скольжения характеризует сопротивление скольжению двух поверхностей относительно друг друга и зависит от их шероховатости, волнистости и других особенностей. Коэффициент трения скольжения ОППпленки определяется главным образом ее гладкостью. Гладкость ОППпленки может изменяться в результате специальной обработки поверхности, а также засчет введения в состав ОПП специальных скользящих добавок — как правило, жирных амидов.

Различают статический и динамический коэффициенты трения скольжения; первый характеризует сопротивление сдвигу с места, второй — сопротивление при устоявшемся движении. При тестировании печатных материалов обычно, определяют только статический коэффициент трения скольжения.

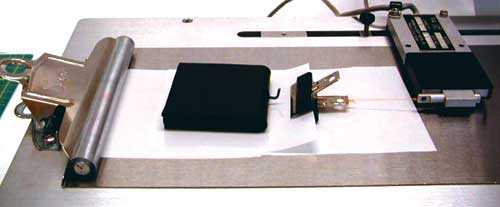

Рис. 4. Определение оценки коэффициента скольжения

Для определения коэффициента трения скольжения используется тестовая установка с гладким горизонтальным столом и подвижной кареткой, способной с постоянной скоростью перемещаться над поверхностью стола. На стол друг на друга укладываются два образца ОППпленки, при этом нижний образец фиксируется на столе, а верхний соединяется с закрепленным на каретке динамометром и прижимается к нижнему плоским грузом (рис. 4). После включения привода перемещения каретки и стабилизации показаний динамометра фиксируется сила, которая требуется для скольжения верхнего образца относительно нижнего. Безразмерная оценка статического коэффициента трения скольжения ОППпленки вычисляется как частное измеренной силы и веса груза.

Стабильность линейных размеров при нагреве

Под действием высокой температуры происходит усадка ОППпленки, проявляющаяся в изменении геометрических размеров полотна. Стабильность размеров ОППпленки оценивается измерением относительного изменения размеров образца после нагрева.

Ассоциация ASTM и компания ExxonMobil разработали сходные по принципам, но различные по конкретным параметрам процедуры измерения. Методика ExxonMobil предполагает выдержку образца ОППпленки шириной 25 мм и длиной не менее 150 мм в печи (рис. 5) при температуре 135 °С в течение 7 мин. После этого производится измерение длины образца и рассчитывается ее относительное изменение. Описанная процедура выполняется отдельно для образцов, вырезанных из полотна по его длине (в машинном направлении) и по ширине.

Рис. 5. Печь для нагрева

Методика, предложенная ассоциацией ASTM, предназначена для широкого спектра полимерных пленок, а потому не регламентирует температуру и время нагрева, которые для разных материалов могут быть различными. Перед измерением, в отличие от методики ExxonMobil, нагретый образец охлаждается до комнатной температуры.

Свариваемость

Сварка — основной способ соединения термопластов, поэтому данная характеристика чрезвычайно важна для упаковочной пленки. Свариваемость ОППпленки определяется следующими показателями:

• прочность сварного соединения;

• минимальная температура сварки;

• диапазон температур сварки.

Прочность сварного соединения — это минимальная сила, требуемая для его разъединения. Минимальная температура сварки — наименьшая температура, позволяющая в данных условиях (при определенном давлении и времени сварки) получить соединение заданной прочности. Компания ExxonMobil установила минимальную прочность соединения равной 100 г/25 мм. Диапазон температур сварки определяется как разница между максимальной и минимальной температурами, при которых в данных условиях возможно получение сварного соединения.

Компания ExxonMobil использует для получения сварного соединения три варианта установок: ESM, LPS и CRIMP, для каждой из которых заданы особые значения времени сварки и давления.

Рис. 6. Контроль прочности сварного соединения с помощью тестера Сутера

Рис. 7. Глянцемер

Прочность сварного соединения тестируется с помощью прибора для контроля прочности на растяжение или посредством более простого тестера Сутера (рис. 6). Максимальная температура сварки для большинства ОППпленок равна примерно 150 °С, при больших температурах пленка сильно деформируется. Соответственно диапазон температур сварки рассчитывается как разница 150 °С и определенной в ходе тестов минимальной температуры сварки.

Оптические свойства

Глянец

Глянец характеризуется относительным количеством зеркально отраженного от образца света и зависит от оптических характеристик пленки, а также от гладкости ее поверхности. Согласно процедуре ASTM D 2457 для измерения глянца применяются глянцемеры (рис. 7) с геометрией 45/45 — световой поток направляется на образец под углом 45°, отраженный свет фиксируется под тем же углом (рис. 8). Оценка глянца рассчитывается как отношение отраженного светового потока к исходному.

Рис. 8. Принцип измерения глянца

Светорассеяние

Светорассеяние характеризует способность прозрачной и полупрозрачной пленок рассеивать (отклонять от первоначального направления) свет, прошедший сквозь их. Способность материала пропускать свет без его отклонения от первоначального направления называется прозрачностью. Минимальным светорассеянием и максимальной прозрачностью должны характеризоваться пленки для прозрачных этикеток.

Рис. 9. Прибор для контроля светорассеяния и коэффициента пропускания

Рис. 10. Принцип измерения светорассеяния

Оценка светорассеяния вычисляется как отношение света, прошедшего через пленку и отклоненного от первоначального направления на угол более 2,5° к общему количеству пропущенного света. Согласно процедуре ASTM D 1003 измерение светорассеяния выполняется прибором для измерения на просвет (рис. 9) с геометрией 0/D: световой поток направляется на образец под углом 0° к нормали, а прошедший через материал свет собирается интегрирующей сферой. Для исключения из пропущенного светового потока того света, прошел через пленку с отклонением не более 2,5°, в сфере имеется круглое отверстие (рис. 10). Если отверстие закрывается заглушкой, то прибор измеряет общее количество пропущенного света.

Коэффициент пропускания

Способность прозрачной и полупрозрачной ОППпленки пропускать свет характеризуется коэффициентом пропускания, который вычисляется как отношение пропущенного света к исходному световому потоку. Согласно процедуре ASTM D 1003 измерение коэффициента пропускания выполняется прибором с геометрией 0/D (см. методику оценки светорассеяния). Для выполнения измерения отверстие в интегрирующей сфере прибора закрывается заглушкой.

Оптическая плотность

Оптическая плотность характеризует непрозрачность пленки для световых лучей и определяется как десятичный логарифм отношения падающего потока излучения к свету, прошедшему через пленку. Компания ExxonMobil выполняет оценку оптической плотности только для металлизированных ОППпленок.

Для измерения оптической плотности металлизированных пленок используется работающий на просвет денситометр (рис. 11). Приборы такого типа нашли широкое применение в полиграфии для контроля качества фотоформ.

Рис. 11. Денситометр для измерений в проходящем свете

Эксплуатационные свойства

Барьерные свойства к кислороду

Барьерные свойства ОППпленки к кислороду исключительно важны в производстве упаковки для пищевых продуктов, поскольку кислород, проникая через пленку, способен привести к преждевременной порче продукта.

Оценка барьерных свойств пленки к кислороду согласно процедуре ASTM D 3985 выполняется с помощью прибора Mocon OxTran (рис. 12). Компания ExxonMobil выполняет тесты при температуре 23 °С и относительной влажности 0%.

Рис. 12. Прибор Mocon Ox-Tran

Рис. 13. Принципиальная схема контроля барьерных свойств к кислороду

Прибор Mocon OxTran содержит устройства подачи азота и кислорода, газовую камеру, а также патентованный кулометрический датчик. Образец тестируемой пленки устанавливается в прибор таким образом, что он разделяет газовую камеру на две части (рис. 13). В одну часть камеры подается азот, в другую — кислород, причем за счет разности давлений создаются условия для миграции молекул кислорода через пленку в камеру с азотом. На выходе камеры с азотом установлен датчик, определяющий количество мигрировавшего кислорода. Оценка барьерных свойств пленки к кислороду фиксируется после того, как показания прибора стабилизируются (стабилизируется количество кислорода, мигрирующего через пленку в единицу времени).

Паропроницаемость (барьерные свойства к водяному пару)

Барьерные свойства ОППпленки к водяному пару в соответствии с процедурой ASTM F 1249 измеряются прибором Mocon Permatran W (рис. 14). Образец тестируемой пленки устанавливается в прибор таким образом, чтобы он разделял газовую камеру прибора на две части. В одну часть камеры подается сухой азот (влажность 0%), в другую — влажный (влажность 90%), причем за счет разности давлений создаются условия для миграции молекул влажного азота через пленку в камеру с сухим азотом. На выходе камеры с сухим азотом установлен инфракрасный датчик, определяющий его влажность. Оценка барьерных свойств пленки к водяному пару фиксируется после стабилизации показаний прибора.

Рис. 14. Прибор Mocon Permatran W

Рис. 15. Принципиальная схема контроля паропроницаемости

Прочность на разрыв

Прочность ОППпленки на разрыв характеризуется пределом прочности, максимальным относительным удлинением и модулем упругости. Предел прочности на разрыв — максимальное механическое напряжение, при котором ОППпленка, подвергнутая деформации растяжения, разрушается. Максимальное удлинение рассчитывается как относительное удлинение образца в процессе деформации до момента начала его разрушения. Модуль упругости — коэффициент, характеризующий сопротивление материала растяжению.

Рис. 16. Контроль прочности на разрыв

Для определения параметров прочности на разрыв используются тензометры. В этих приборах один конец образца закрепляется в неподвижных захватах, другой — в захватах подвижной каретки (рис. 16). В ходе испытания каретка перемещается с постоянной скоростью, растягивая образец. Испытание прекращается после разрыва образца. Оценки предела прочности, максимального удлинения и модуля упругости вычисляются по измеренным значениям максимальной нагрузки и удлинения образца перед началом разрушения. Следует выполнить две серии испытаний — для образцов, вырезанных как в машинном, так и в поперечном направлении.

В статье использованы иллюстрации компании ExxonMobil.

Мир Этикетки 1'2006

|