Инструментальный контроль качества во флексографии

Измерение растровых элементов на флексографских формах всегда было делом непростым. Поскольку визуальный контроль не позволяет обеспечить требуемую точность измерения, для контроля качества флексографских форм необходимо использовать инструментальные средства. Эффект от повышения точности измерений проявляется в стабилизации (повышении предсказуемости) процесса печати, так как инструментальный контроль дает возможность выполнить (в разумных пределах) линеаризацию печатного процесса. При этом исключается и возможная нестабильность печати изза брака или отклонений в работе копировальной рамы и формного процессора. В случае использования технологии CtP для линеаризации устройства вывода также требуется высокоточное контрольноизмерительное оборудование.

К сожалению, хорошо известные полиграфистам измерительные приборы для офсетной печати малопригодны для контроля флексографских форм, поскольку сложный рельеф форм, рассеяние света в полимере и другие факторы снижают точность измерения. По этой причине в флексографии следует использовать оборудованные цифровыми видеокамерами специальные оптические приборы, укомплектованные программным обеспечением, которое выполняет расчет относительных площадей растровых элементов на форме и определяет линиатуру и отклонения этих параметров. Известным производителем подобных программноаппаратных систем является немецкая компания MService.

Рис. 1. Элементы прибора NLC производства компании M-Service

Приборы компании MService создаются на базе оптических систем PEAK, которые комплектуется на предприятии MService набором сменных объективов и видеокамерой. Особенностью этой системы является специально разработанное программное обеспечение, которое определяет параметры формы, анализируя полученные с видеокамеры изображения.

Разработанный компанией

MService комплекс для контроля флексографских пластин включает следующие элементы (рис. 1):

• микроскоп компании PEAK с видеокамерой и источником освещения;

• объектив с определенным увеличением (подбирается индивидуально);

• плата видеозахвата;

• компьютер с установленным программным обеспечением;

• калибровочная мишень;

• соединительные провода и другие аксессуары.

Для проведения измерений необходимо установленное программное обеспечение FlexoCheck и электронные таблицы Microsoft Excel, используемые для записи полученных результатов и их последующего анализа.

Рассмотрим методику проведения измерений и оценки качества формного процесса с использованием описанного выше программноаппаратного комплекса. Оценка качества формного процесса будет выполнена на основе сравнения параметров формы и эталона, которым в нашем случае будет служить негативная фотоформа.

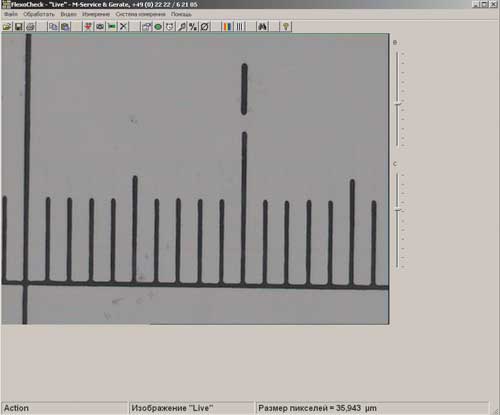

Для проведения измерений необходимо выполнить калибровку системы. Такая калибровка производится один раз. Для этого объектив устанавливается на свое штатное место в приборе, а прибор подключается к компьютеру. Под объектив укладывается калибровочный стеклянный эталон с делениями, после чего в программе FlexoCheck вызывается соответствующее меню для определения новой измерительной системы (рис. 2).

Рис. 2. Окно программы FlexoCheck с калибровочной шкалой

Следуя подсказкам программного обеспечения, необходимо подсчитать число видимых на экране делений и занести это значение в таблицу калибровки для используемого объектива (системы измерения).

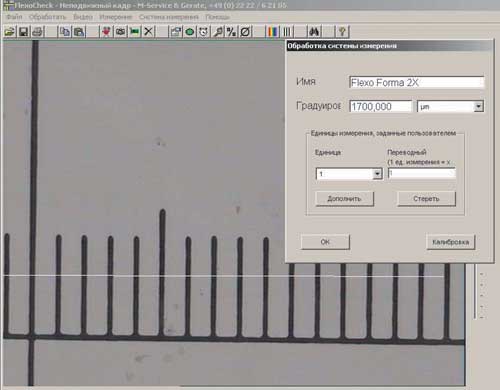

Нужно отметить, что необходимые установки программы также могут быть привязаны к системе измерения и сохранены вместе с ней. После сохранения системы измерения комплекс готов к работе (рис. 3).

Рис. 3. Окно программы FlexoCheck с диалогом калибровки

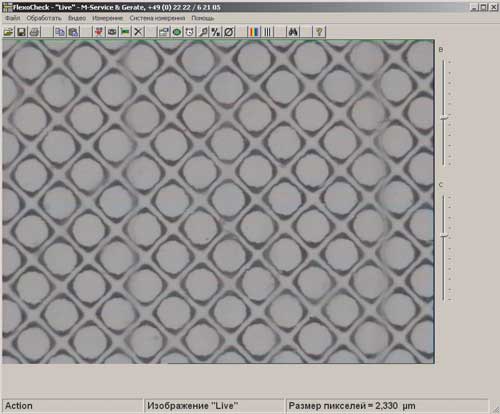

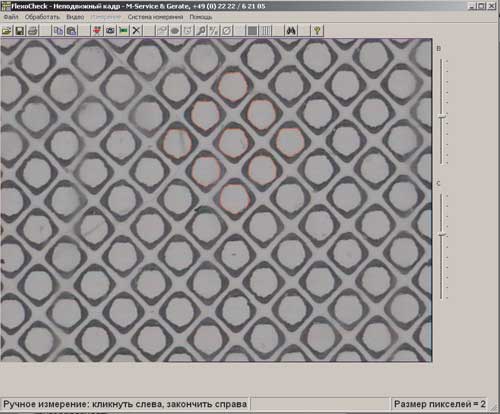

В качестве первого объекта измерений используем флексоформу, изготовленную традиционным (аналоговым) способом. Для измерения следует установить прибор на поле печатной формы, относительная площадь растровых элементов которого должна быть равна 40%. При помощи простого ручного механизма регулировки настраивается фокус. Фрагмент контролируемой флексоформы представлен на рис. 4.

Рис. 4. Окно программы FlexoCheck с изображением флексоформы с относительной площадью растровых элементов около 40%

Программное обеспечение FlexoCheck позволяет выполнять измерения в нескольких режимах: автоматически, автоматически с возможностью убрать ненужные точки, с выделением точек вручную, а также в режиме измерения растровых точек с относительной площадью более 50% и с ручной обрисовкой объектов измерения. Отметим, что для качественного измерения параметров формы любой линиатуры достаточно всего девять точек.

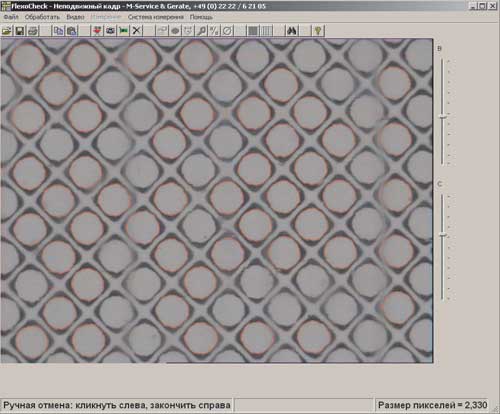

Имеется автоматический режим, позволяющий убрать ненужные для измерений точки. Этот режим используется чаще других при оперативном контроле флексоформ. На рис. 5, видны участки, которые нежелательно использовать для измерения. После автоматического выделения точек программой FlexoCheck с некоторых участков, выделение можно убрать, для получения более точного результата.

Рис. 5. Окно программы FlexoCheck с автоматическим выделением точек на флексоформе

Выбор точек вручную, в отличие от автоматического способа, позволяет выделить именно те точки, которые больше всего подходят для измерений (рис. 6). Для выделения точки достаточно щелкнуть мышью по нужной области. После выделения таким образом девяти точек можно произвести измерение параметров флексоформы. Точность оценки при этом будет столь же высокой, как и в автоматическом режиме.

Рис. 6. Окно программы FlexoCheck с ручным выделением точек на флексоформе

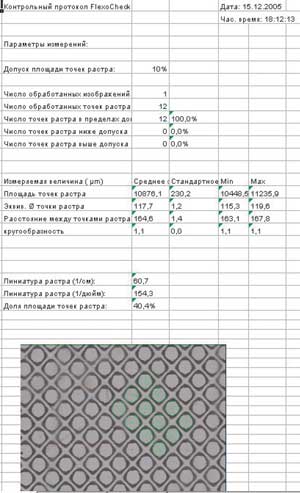

По окончании измерений программа FlexoCheck позволяет автоматически создавать отчет, помещая его на новый лист документа Microsoft Excel (рис. 7). При сохранении отчета можно воспользоваться возможностью просмотра этой информации в формате html при помощи Интернетбраузера. Кроме того, информация в формате html может быть размещена в Интернете.

Рис. 7. Окно программы Microsoft Exсel c результатами измерений формы

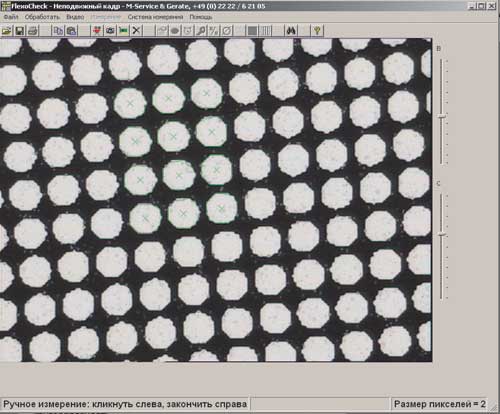

Вторым объектом измерений будет выведенная на фотонаборе негативная фотоформа. Для выполнения измерений прибор устанавливается на поле фотоформы с относительной площадью растровых элементов 40%.

Определение геометрических размеров точек на фотоформе может выполняться в тех же режимах, что и при работе с флексоформой. На рис. 8 изображены результаты выделения точек вручную. После сохранения отчета об измерениях параметры фотоформы будут использоваться в качестве эталона. В нашем случае сравнение результатов измерений пластины и фотоформы позволяет сделать вывод о высоком качестве флексографской формы.

Рис. 8. Окно программы FlexoCheck с изображением фотоформы

По аналогичной методике можно произвести измерения и других полей градационной шкалы. Сохраненная в отчете информация может служить для дальнейшей оценки качества формного процесса.

Ежедневный контроль параметров допечатного и печатного процессов не только обеспечивает предсказуемость результатов печати и рост качества продукции, но и создает базу для внедрения новых технологий, например системы FlexoCal компании ArtWork Systems или новейших систем гибридного растрирования. Отметим, что даже возможностей описанной системы компании MService, относящейся к начальному классу решений, вполне достаточно для того, чтобы заметно повысить культуру производства и выйти на новый уровень качества.

Мир Этикетки 3'2006

|