Какие краски лучше?

Максим Синяк, канд. техн. наук, международный технический эксперт компании X-Rite

Наблюдаемый в последние годы устойчивый рост производства гибкой упаковки и усиливающаяся конкуренция на рынке расходных материалов заставляют поставщиков и потребителей тщательно оценивать предложения основных материалов для сохранения своей конкурентоспособности. При неуклонном росте стоимости сырья, используемого в производстве упаковочных материалов, выбор оптимальной продуктовой линейки для выполнения поставленных технологических задач становится порой невыполнимым условием. Во многих случаях конкурирующие продукты в первую очередь сравниваются по цене, в результате чего эффективность их эксплуатационных характеристик оказывается на втором плане. Прежде всего это касается продуктов с изменяемым сухим остатком, подлежащих разбавлению в процессе применения.

К таким продуктам относятся и жидкие краски для печати упаковки.

Многокрасочное изображение формируется в основном наложением нескольких растровых структур, поэтому расчет расхода краски в печати сильно усложняется. Объективная и независимая оценка себестоимости выпускаемой продукции необходима для оценки эффективности выбора печатной системы при выполнении конкретной работы или планировании заказов.

Усиливающаяся борьба с издержками заставляет потребителей упаковки заказывать мелкие партии продукции, что сказывается на организации работы типографий, переориентирует производство на выпуск коротких тиражей. Такой подход заставляет повышать эффективность производства в первую очередь за счет минимизации простоев печатного и сопутствующего оборудования и более обоснованного подхода к выбору расходных материалов.

В связи с этим печатные краски нуждаются в адаптации качественных характеристик с учетом следующих факторов: выпуск коротких тиражей, максимально широкий диапазон запечатываемых материалов, универсальность, а также улучшенные печатные характеристики. Как бы то ни было, качественную печатную краску можно изготовить только из дорогостоящего сырья при оптимальном сочетании присадок и выборе типа связующего.

Сомнительны попытки некоторых поставщиков на общем фоне роста стоимости сырья снижать цены на свои продукты, гарантируя неизменные потребительские качества. Возможно, такое поведение аргументировано желанием закрепиться на рынке упаковочных красок и повысить объемы продаж, что оправданно с точки зрения законов рынка. К сожалению, подобные предложения находят поддержку у потребителей, голосующих рублем за использование более дешевых красок.

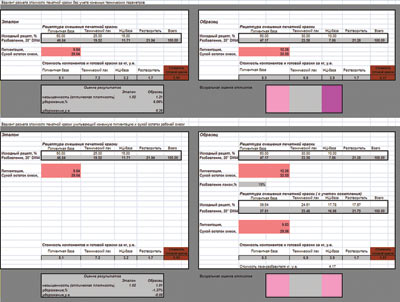

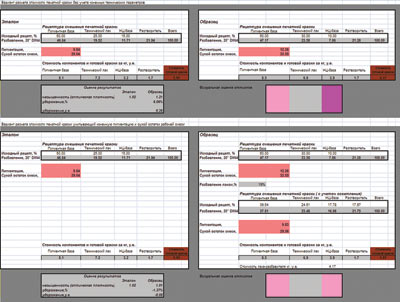

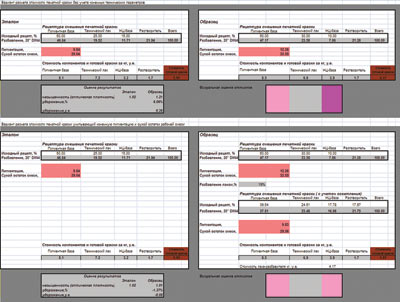

Пример расчета стоимости краски

Для корректного сравнения конкурирующих предложений поставщиков необходимо найти золотую середину между качеством и ценой печатных красок. Для того чтобы структурировать анализ, определим основные критерии оценки качества, которые обозначим в виде следующих правил:

- Основное правило — сравниваться должна красочная смесь, полученная в результате разбавления исходной краски до оговоренного значения сухого остатка и уровня цветовой насыщенности.

- Цветовая насыщенность красок во время печати напрямую зависит от количества нанесенного на запечатываемый материал пигмента (в г/м2) при использовании одинаковой колориметрической оценки, то есть сравнение должно производиться с одинаковой толщиной красочного слоя. Это особенно важное условие точного соответствия стандартам ISO для триадных красок. Сравнение должно осуществляться при одинаковых условиях.

- Должны быть понятны и описаны методики оценки. Применяется одинаковое тестовое оборудование в случае проведения лабораторного тестирования, а также одинаковые параметры печати: идентичный анилоксовый вал, печатная форма, вязкость красок, скорость печати, натиск.

- Краски должны обладать сопоставимыми техническими и технологическими характеристиками. Необходимо учитывать, что печатную краску подбирают под поставленную задачу, поэтому она должна соответствовать требованиям качества. Например, в случае анализа серий красок для ламинации — учитывать стабильность к условиям ламинации, а при UVотверждении — светостойкость и стойкость к химическим реагентам.

- Необходимо учитывать среднее потребление и влияние на процесс отдельно взятой позиции с присвоением весовых коэффициентов.

Казалось бы, приведенные правила просты и всем понятны, тем не менее на большинстве предприятий отрасли они либо выполняются частично, либо игнорируются в принципе.

В таблице приведен пример расчета стоимости красок, наглядно иллюстрирующий сказанное выше. За основу взято среднее значение рыночной цены без привязки к конкретному производителю краски. Произведенные расчеты демонстрируют скрытую экономию применения дорогих на первый взгляд продуктов.

Последовательность операций в ходе проведения сравнения следующая:

- Смешивание печатной краски, тщательное ее перемешивание и акклиматизация.

- Корректировка вязкости смеси рабочей смесью растворителей.

- Оценка печатного оттиска по параметрам оптических плотностей и цветовых характеристик.

- Корректировка насыщенности сравниваемых образцов.

- Фиксация рецептур красок.

- Оценка качества печатного образца — адгезия, стойкостные свойства, специальные требования, скорости печати.

- Корректировка рецептур печатных красок с учетом полученных результатов и требований.

- Фиксация конечных рецептур красок.

- Проверка корректности расчета рецептур по сухому остатку смеси, абсолютного уровня пигментации (для монопигментных красок), состава растворителей.

- Расчет стоимости красок с учетом корректировок.

- Расчет стоимости предложения с учетом весовых коэффициентов.

Рассмотренный алгоритм во многом повторяет методики полноценного входного контроля качества печатных красок. При этом методики тестов могут незначительно различаться в зависимости от имеющегося в распоряжении оборудования и степени подготовки персонала.

Дополнительно для принятия объективного вердикта в пользу того или иного продукта требуется оценить технические особенности печатных красок, их «безотказность» и эксплуатационные характеристики. Необходимо также рассмотреть их влияние на общий производственный процесс, потому что от этого напрямую зависит эффективность работы печатной машины. Любые вопросы, связанные со стабильностью печатных характеристик, цветовыми показателями, «чистотой» печати, возникающие в процессе эксплуатации красок на печатной машине, приводят к неоправданным временным и денежным потерям, способным свести на нет экономию за счет низкой цены печатных красок. Именно поэтому желание снизить стоимость красок путем их «упрощения» является порочным, приводящим к минимальной экономии, неоправданно большим рискам и в конечном счете тормозящим внедрение новых технологий и развитие предприятия.

Альтернативные технологические решения, позволяющие существенно сократить временные простои оборудования за счет использования инновационных систем цветоделения, применяющих расширенный цветовой охват, получают в мире всё большее распространение. Подобные технологии позволяют отказаться от использования сложных смесевых цветов, на подготовку к печати которых затрачивается существенное время. Пример расчета, предложенного компанией Opaltone на ее сайте и адаптированного российской компанией «КОЛОРЛАБ. Лаборатория качества и цвета», доказывает экономическую эффективность применения инновационной технологии цветоделения в первую очередь за счет эффективного использования машинного времени. По оценке Opaltone, экономия времени при применении технологии только за счет снижения простоев печатного оборудования при смене тиражей может составить до 20% в год для флексографской печати. При средней стоимости машинного времени в России 250 евро в час это позволяет сэкономить в течение короткого периода весьма ощутимые средства.

Эволюционирование красочных систем от простых комбинированных систем на основе нитроцеллюлозных смол к полиуретановым основам позволило производителям красок приблизиться к недосягаемой на первый взгляд цели — выпуску «универсальной печатной краски». Универсальность в данном случае распространяется не только на набор типовых запечатываемых материалов, но и на способы применения (поверхностная/реверсная и т.д.), а также качественные характеристики конечной продукции — стойкость при поверхностной печати и ламинации. В последнем случае особое внимание уделяется способности краски работать со сложными структурами — на основе ПЭТ и ПЭТ коронированных пленок.

Совместное применение универсальной красочной системы и систем с расширенным цветовым охватом позволяет раскрыть дополнительные технологические ресурсы и определяет вектор развития печатных технологий при выпуске упаковочных материалов.

Подводя итог, отметим, что использование в производстве красок сомнительного качества может свести к минимуму эффективность инвестиций в дорогостоящие инновационные технологии, существенно снизив технологический потенциал предприятия.

Автор благодарит Д. Лаконкина (компания Rotoflex) за консультацию

Мир Этикетки 12'2010

|